Simulación Y si… en automoción: Transforme la fabricación de vehículos con gemelos digitales inteligentes

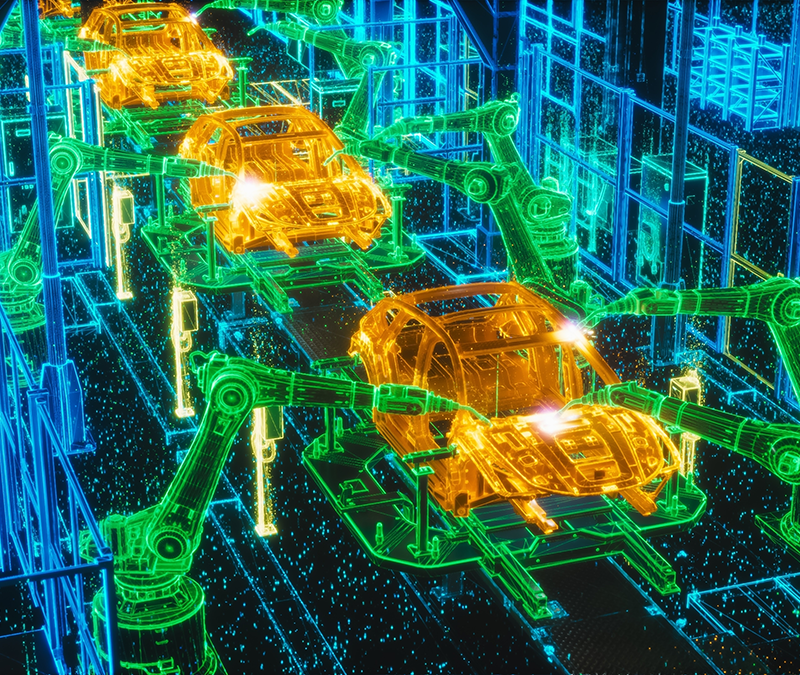

Los gemelos digitales de simulación de automoción de Simio permiten a los fabricantes validar las mejoras de los procesos, optimizar los sistemas de producción y lograr un retorno de la inversión medible gracias a la tecnología avanzada de gemelos digitales.

Soluciones de automoción Digital Twin para la excelencia en la fabricación

La industria de la automoción se enfrenta a retos sin precedentes, como ciclos de desarrollo comprimidos, transiciones de vehículos eléctricos, tecnologías de conducción autónoma y alteraciones de la cadena de suministro global. Estas presiones exigen nuevos enfoques para la planificación y ejecución de la fabricación, ya que los métodos tradicionales tienen dificultades para abordar la creciente complejidad de los modelos y los ciclos de vida más cortos de los productos. La tecnología de gemelos digitales ofrece a los fabricantes de automóviles una potente solución mediante la creación de réplicas virtuales de los sistemas de producción que permiten realizar pruebas y validaciones antes de la implementación física, lo que reduce significativamente el tiempo de comercialización al tiempo que mejora la eficiencia operativa.

La tecnología de gemelos digitales para automoción de Simio crea réplicas virtuales precisas de todo su sistema de producción, desde estaciones de montaje individuales hasta líneas de fabricación completas. Este modelo dinámico integra datos en tiempo real de su planta de producción, lo que permite a los ingenieros probar cambios en los procesos, validar la introducción de nuevos vehículos y optimizar las secuencias de montaje sin interrumpir las operaciones reales. La tecnología se conecta a la perfección con los sistemas de fabricación existentes para crear un entorno digital completo en el que los equipos pueden identificar limitaciones, supervisar el rendimiento de la producción, validar virtualmente cambios en los procesos y predecir posibles cuellos de botella antes de que afecten a las operaciones físicas.

Más allá de la fábrica, las aplicaciones de los gemelos digitales se extienden a las redes de proveedores, las operaciones logísticas y los sistemas de distribución, creando una representación virtual integral de la cadena de valor de la automoción. Este enfoque integral permite a los fabricantes optimizar los flujos de materiales, reducir los costes de inventario y mejorar el rendimiento general del sistema, manteniendo al mismo tiempo la calidad de la producción. La integración con análisis avanzados representa la siguiente evolución en la excelencia de la fabricación de automóviles, ya que permite capacidades predictivas que mejoran la eficiencia operativa a la vez que crean operaciones más resistentes y flexibles que pueden adaptarse rápidamente a las demandas del mercado y a las fluctuaciones de la cadena de suministro.

Simulación de eventos discretos: Modelado de precisión para sistemas de fabricación

La fabricación de automóviles representa uno de los entornos de producción más complejos, con miles de componentes, múltiples variantes de vehículos y estrictos requisitos de calidad que exigen un modelado de precisión que va más allá de las herramientas de planificación estática. La simulación de eventos discretos para automoción de Simio tiene en cuenta estos retos específicos del sector y permite a los fabricantes validar virtualmente los cambios antes de su implementación física.

Los sistemas de producción de vehículos requieren capacidades de simulación especializadas que puedan modelar con precisión líneas de montaje de modelos mixtos, procesos robóticos complejos y entregas de componentes justo a tiempo a través de redes de suministro globales. Nuestra plataforma de simulación se integra a la perfección con los sistemas de diseño y fabricación de automóviles existentes para crear un entorno digital integral en el que los equipos de producción puedan optimizar las operaciones sin interrumpir la producción real.

La simulación captura variables críticas de la fabricación de automóviles, como:

Complejidad de la variante del vehículo

Nuestra plataforma modela las intrincadas diferencias entre varios modelos de vehículos y niveles de acabado que se ejecutan en la misma línea de producción. Esta capacidad permite a los fabricantes optimizar la secuenciación de modelos mixtos y equilibrar las cargas de trabajo en todas las estaciones, independientemente de las variaciones en la mezcla de productos.

Optimización del cambio de modelo

La simulación representa con precisión la compleja secuencia de cambios de utillaje, reprogramación e intercambios de material necesarios entre los distintos modelos de vehículos. Esta información permite a los equipos de planificación minimizar el tiempo de inactividad durante las transiciones y mantener la calidad de la producción en todos los cambios de modelo.

Análisis del Takt Time

Nuestro software modela con precisión el ritmo de las líneas de montaje de automóviles, incluidos los tiempos de ciclo específicos de cada estación y su impacto en el equilibrio global de la línea. Este análisis ayuda a identificar oportunidades para sincronizar las operaciones y eliminar los costosos tiempos de espera entre procesos.

Entrega de componentes justo a tiempo

La simulación modela con precisión la llegada de los componentes desde los proveedores hasta los puntos de montaje a lo largo del proceso de producción. Esta capacidad garantiza unos niveles óptimos de inventario y evita costosas paradas de línea por falta de piezas o exceso de trabajo en curso.

Simulación robótica de procesos

Nuestra plataforma representa con precisión las operaciones automatizadas de soldadura, pintura y ensamblaje, incluida la planificación de la trayectoria del robot y la optimización del tiempo de ciclo. Estas simulaciones ayudan a los ingenieros a identificar problemas de interferencias y optimizar la utilización de los robots en todo el entorno de producción.

Puntos de inspección de calidad

El software modela puntos de control de calidad estratégicos en todo el proceso de ensamblaje, incluidos los sistemas de visión automatizados y las estaciones de inspección manuales. Este enfoque integral ayuda a los equipos de calidad a optimizar las estrategias de muestreo y minimizar los defectos que llegan al montaje final.

Integración del mantenimiento planificado

Nuestra simulación incorpora las actividades de mantenimiento programadas y su impacto en la capacidad de producción en distintos plazos. Esta capacidad permite a los equipos de mantenimiento y producción coordinar las actividades para reducir al mínimo las interrupciones y mantener la fiabilidad de los equipos.

Planificación de la producción de vehículos eléctricos

La plataforma modela procesos especializados de ensamblaje, pruebas e integración de baterías exclusivos de la fabricación de vehículos eléctricos. Esta funcionalidad ayuda a los fabricantes tradicionales a planificar transiciones eficientes de la producción convencional a la de vehículos eléctricos, al tiempo que optimiza los nuevos flujos de procesos.

Planificación y programación avanzadas para la producción de automóviles

La programación de la producción en el sector de la automoción exige equilibrar múltiples prioridades contrapuestas y adaptarse a los cambios constantes. El sistema de planificación y programación avanzada (APS) de Simio se integra con su gemelo digital para generar programas de producción viables y optimizados.

La simulación de ingeniería de automoción ayuda a identificar posibles problemas antes de que afecten a la producción, lo que permite a los planificadores abordar las limitaciones de forma proactiva. Nuestro sistema APS se conecta con sus sistemas MES y ERP existentes, incorporando datos en tiempo real para crear programas que reflejen las condiciones actuales de la planta.

El sistema permite a los planificadores

A diferencia de los métodos de programación tradicionales, la planificación digital gemela de Simio se integra a la perfección con los sistemas MES y ERP para generar programas de producción procesables que reflejen las condiciones de la fábrica en tiempo real y los plazos operativos, permitiendo planes prácticos que minimicen los costes de acometidas y mejoren la entrega a tiempo en la industria del automóvil.

Optimización de inventarios con simulación DDMRP

Las cadenas de suministro de automoción se enfrentan a una complejidad sin precedentes, con miles de componentes, requisitos de entrega justo en secuencia y redes de abastecimiento globales que abarcan múltiples niveles de proveedores. La simulación DDMRP de Simio ayuda a los fabricantes a optimizar el posicionamiento del inventario y el tamaño de los búferes en toda su red de suministro, abordando los desafíos únicos de la producción de automóviles, donde un solo componente faltante puede detener toda una línea de montaje.

La tecnología de gemelos digitales permite a los fabricantes de automóviles probar virtualmente las estrategias de inventario antes de su implantación física, lo que reduce significativamente el riesgo de implantación al tiempo que maximiza el rendimiento. Nuestra plataforma de simulación DDMRP se integra con los sistemas ERP y MES existentes para crear un entorno de pruebas completo en el que los planificadores pueden validar las estrategias de almacenamiento intermedio con datos de producción reales y patrones de demanda históricos.

Posicionamiento estratégico de inventarios para la producción de vehículos

Coordinación «justo en secuencia

Resistencia de la red mundial de proveedores

A diferencia de los métodos tradicionales de planificación de inventarios, el enfoque de gemelo digital de Simio permite a los fabricantes de automóviles validar la implementación de DDMRP virtualmente antes de la implantación física, lo que reduce el riesgo de implementación al tiempo que maximiza las ganancias de rendimiento. Nuestros clientes suelen lograr una reducción del inventario del 15-30%, manteniendo o mejorando los niveles de servicio, lo que supone una importante ventaja competitiva en un sector en el que tanto la eficiencia del capital como la continuidad de la producción son factores críticos para el éxito.

Aplicaciones básicas en automoción

La tecnología de gemelos digitales de Simio aporta valor en múltiples aplicaciones de fabricación de automóviles:

Disposición de la planta y diseño del flujo de materiales

- Optimización de la disposición de las instalaciones: Pruebe diferentes disposiciones de los equipos para minimizar las distancias de transporte.

- Análisis del flujo de materiales: Identificación y eliminación de cruces y puntos de congestión

- Diseño del puesto de trabajo: Optimice los puestos individuales para lograr ergonomía y eficiencia

- Planificación de la expansión: Validar las ampliaciones de capacidad y las reconfiguraciones antes de comprometer capital.

Planificación de la introducción de nuevos productos

- Análisis del impacto en la producción: Evaluar cómo afectan los nuevos modelos a la producción existente

- Validación de herramientas y equipos: Verificar que los recursos previstos pueden cumplir los objetivos de calidad y volumen.

- Estrategia de aceleración: Desarrollar planes de transición óptimos de la producción actual a la futura

- Evaluación de riesgos: Identifique posibles problemas antes de que afecten al calendario de lanzamiento.

Identificación de restricciones y optimización del rendimiento

- Análisis de cuellos de botella: Identifique y cuantifique las limitaciones de producción en todo su sistema de fabricación.

- Validación de mejoras: Probar los cambios propuestos para verificar las mejoras de rendimiento antes de su aplicación.

- Planificación de la capacidad: Determinar la verdadera capacidad de producción teniendo en cuenta la mezcla de productos y la variabilidad.

- Utilización de recursos: Optimizar la asignación de equipos y mano de obra para maximizar el rendimiento.

Garantía de calidad en la fabricación

- Optimización de puntos de control de calidad: Identifique las ubicaciones de inspección óptimas para maximizar la detección de defectos al tiempo que minimiza los requisitos de recursos.

- Validación de la estrategia de muestreo: Probar los enfoques de muestreo de la inspección de calidad para garantizar la validez estadística con un impacto mínimo en la producción.

- Análisis de la variabilidad de los procesos: Modele cómo afectan las variaciones de fabricación a los resultados de calidad para identificar oportunidades de mejora.

- Modelización de la propagación de defectos: Rastree cómo los problemas de calidad en las primeras fases repercuten en los procesos posteriores y en la calidad del producto final.

Planificación de la producción de vehículos eléctricos

- Simulación de fabricación de baterías: Modelización de procesos especializados para la fabricación de baterías

- Conversión de la línea de montaje: Planificar transiciones eficientes de la producción de vehículos con motores de combustión interna a la de vehículos eléctricos

- Infraestructura de carga: Optimización de los sistemas de carga en planta para AGV y vehículos de prueba

- Validación de nuevos procesos: Probar los nuevos métodos de fabricación necesarios para el componente EV

Integración de sistemas autónomos

- Manipulación automatizada de materiales: Optimice las rutas y estrategias de carga de los AGV

- Implementación de robots colaborativos: Validación de escenarios de interacción humano-robot

- Colocación del sistema de visión: Optimice la ubicación de los sensores para una inspección de calidad

- Verificación del protocolo de seguridad: Garantizar que los sistemas automatizados funcionan de forma segura junto a los trabajadores

Aplicaciones reales de fabricación

La tecnología de gemelos digitales de Simio ha proporcionado resultados cuantificables en diversos entornos de fabricación. Estos casos prácticos demuestran cómo las organizaciones han utilizado la simulación para resolver retos complejos y lograr un ROI significativo:

Metodología de implantación para el éxito en la automoción

Nuestro enfoque de implantación estructurado garantiza el éxito del despliegue de la tecnología de gemelos digitales en entornos de automoción:

Análisis del sistema de producción

- Documentación de restricciones: Aplicar la metodología de Planificación Avanzada de la Calidad del Producto (APQP) para identificar y documentar sistemáticamente las restricciones actuales del sistema.

- Métricas de rendimiento: Definir indicadores clave de rendimiento (KPI) claros y acordes con las normas del sector de la automoción, incluidos los requisitos de eficacia general de los equipos (OEE), rendimiento a la primera (FTT) y proceso de aprobación de piezas de producción (PPAP).

- Mapeo de procesos: Documentar los procesos de producción actuales utilizando técnicas estandarizadas de Mapeo de Flujo de Valor (VSM) automotriz.

- Requisitos de datos: Identificar las fuentes de datos necesarias en los sistemas de ejecución de la fabricación (MES), los sistemas de calidad y las interfaces de los proveedores para un modelado preciso.

Revisión de datos y desarrollo de proyectos

- Identificación de fuentes de datos: Localizar la información necesaria en todos los sistemas de la planta, incluidos los sistemas de control y adquisición de datos (SCADA), los sistemas de ejecución de fabricación (MES) y las bases de datos de gestión de la calidad.

- Evaluación de la calidad de los datos: Evaluación de la integridad de los datos mediante técnicas de validación específicas del sector de la automoción, incluidos los estudios de repetibilidad y reproducibilidad de calibres (GR&R).

- Planificación de la integración: Desarrollo de conexiones con los sistemas de fabricación siguiendo los principios de gestión de datos de la International Automotive Task Force (IATF) 16949.

- Transformación de datos: Creación de procesos de extracción, transformación y carga (ETL) optimizados para grandes volúmenes de datos de producción de automoción.

Desarrollo de gemelos digitales

- Modelado lógico de procesos: Capture con precisión las reglas de producción, incluidas la secuenciación justo a tiempo/justo en secuencia (JIT/JIS) y las restricciones de ensamblaje de modelos mixtos.

- Detalle de recursos: Modelar las capacidades de los equipos, incluidas las restricciones de utillaje y los requisitos ergonómicos específicos de los fabricantes de equipos originales (OEM).

- Flujo de materiales: Representar los sistemas de movimiento físico, incluidos los vehículos de guiado automático (AGV), las cintas transportadoras y las operaciones de preparación de kits.

- Validación: Verificación de la precisión del modelo mediante la metodología de Análisis Modal de Fallos y Efectos (AMFE) para identificar posibles puntos de fallo.

Optimización del rendimiento

- Análisis de restricciones: Aplicar la metodología de la Teoría de las Restricciones (TOC) para identificar y cuantificar los cuellos de botella del sistema.

- Pruebas de escenarios: Evaluar alternativas de mejora frente a los requisitos de cadencia de la automoción.

- Optimización de la programación: Desarrollo de reglas de secuenciación optimizadas que minimicen los cambios en el taller de pintura y en la línea de corte.

- Planificación de la implantación: Creación de una hoja de ruta detallada alineada con los hitos del lanzamiento de la producción y la preparación de los proveedores.

Despliegue operativo e integración

- Programación de la ejecución: Conecte la simulación a la planificación diaria de la producción utilizando los principios de intercambio de troqueles en un solo minuto (SMED) para una ejecución eficiente.

- Supervisión del rendimiento: Seguimiento de los resultados reales frente a los simulados mediante sistemas andon estándar de automoción.

- Perfeccionamiento continuo: Actualizar el modelo a medida que evolucionan los procesos utilizando la metodología estructurada de resolución de problemas de las Ocho Disciplinas (8D).

- Transferencia de conocimientos: Formar a los miembros del equipo siguiendo los principios de la formación en la industria (TWI) para una aplicación sostenible.