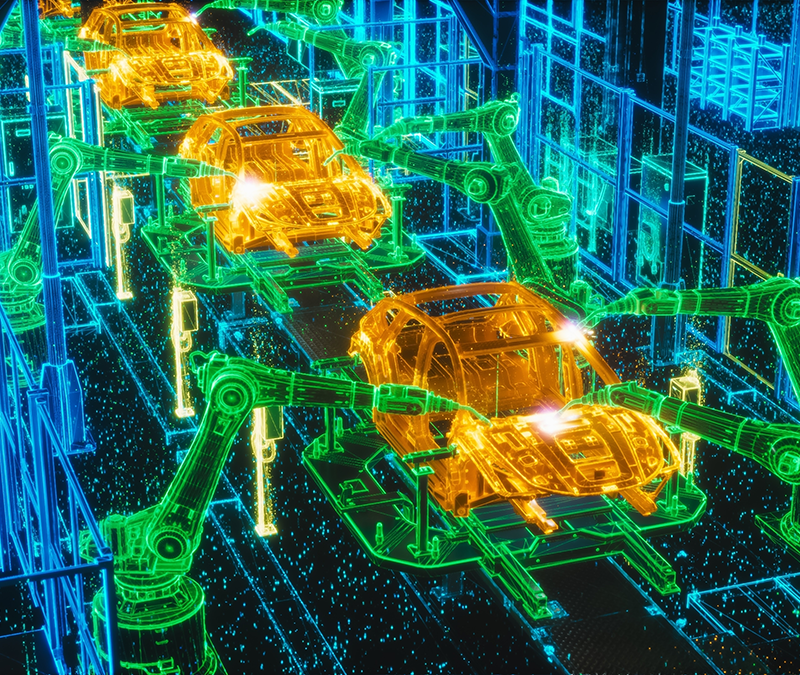

Was-wäre-wenn-Simulation im Automobilbau: Transformation der Fahrzeugherstellung mit intelligenten digitalen Zwillingen

Simios digitale Zwillinge für die Automobilsimulation ermöglichen es Herstellern, Prozessverbesserungen zu validieren, Produktionssysteme zu optimieren und einen messbaren ROI durch fortschrittliche digitale Zwillingstechnologie zu erzielen.

Digitaler Zwilling – Automotive-Lösungen für exzellente Fertigung

Die Automobilindustrie steht vor noch nie dagewesenen Herausforderungen wie verkürzten Entwicklungszyklen, der Umstellung auf Elektrofahrzeuge, autonomen Fahrtechnologien und globalen Störungen der Lieferkette. Dieser Druck erfordert neue Ansätze für die Fertigungsplanung und -ausführung, da traditionelle Methoden mit der zunehmenden Modellkomplexität und den kürzeren Produktlebenszyklen nicht mehr zurechtkommen. Die Technologie des digitalen Zwillings bietet Automobilherstellern eine leistungsstarke Lösung, indem sie virtuelle Nachbildungen von Produktionssystemen erstellt, die eine Prüfung und Validierung vor der physischen Implementierung ermöglichen, wodurch die Markteinführungszeit erheblich verkürzt und die betriebliche Effizienz verbessert wird.

Die digitale Zwillingstechnologie von Simio erstellt präzise virtuelle Nachbildungen Ihres gesamten Produktionssystems, von einzelnen Montagestationen bis hin zu kompletten Fertigungslinien. Dieses dynamische Modell integriert Echtzeitdaten aus Ihrer Produktion und ermöglicht es den Ingenieuren, Prozessänderungen zu testen, neue Fahrzeugeinführungen zu validieren und Montagesequenzen zu optimieren, ohne den tatsächlichen Betrieb zu unterbrechen. Die Technologie lässt sich nahtlos mit bestehenden Fertigungssystemen verbinden, um eine umfassende digitale Umgebung zu schaffen, in der Teams Einschränkungen erkennen, die Produktionsleistung überwachen, Prozessänderungen virtuell validieren und potenzielle Engpässe vorhersagen können, bevor sie sich auf den tatsächlichen Betrieb auswirken.

Über die Werkshalle hinaus erstrecken sich die Anwendungen des digitalen Zwillings auch auf Zulieferernetzwerke, logistische Abläufe und Vertriebssysteme, so dass eine durchgängige virtuelle Darstellung der automobilen Wertschöpfungskette entsteht. Dieser umfassende Ansatz ermöglicht es den Herstellern, den Materialfluss zu optimieren, die Lagerkosten zu senken und die Gesamtleistung des Systems zu verbessern, ohne die Produktionsqualität zu beeinträchtigen. Die Integration mit fortschrittlicher Analytik stellt die nächste Evolutionsstufe in der Automobilproduktion dar und ermöglicht Vorhersagefunktionen, die die betriebliche Effizienz steigern und gleichzeitig belastbarere, flexiblere Abläufe schaffen, die sich schnell an die Marktanforderungen und Schwankungen in der Lieferkette anpassen können.

Diskrete Ereignissimulation: Präzisionsmodellierung für Fertigungssysteme

Die Automobilproduktion ist eine der komplexesten Produktionsumgebungen mit Tausenden von Komponenten, mehreren Fahrzeugvarianten und strengen Qualitätsanforderungen, die eine Präzisionsmodellierung erfordern, die über statische Planungswerkzeuge hinausgeht. Die diskrete Ereignissimulation von Simio berücksichtigt diese branchenspezifischen Herausforderungen und ermöglicht es den Herstellern, Änderungen vor der physischen Implementierung virtuell zu validieren.

Fahrzeugproduktionssysteme erfordern spezielle Simulationsfähigkeiten, mit denen Montagelinien mit gemischten Modellen, komplexe Roboterprozesse und die Just-in-Time-Lieferung von Komponenten über globale Liefernetzwerke genau modelliert werden können. Unsere Simulationsplattform lässt sich nahtlos in bestehende Konstruktions- und Fertigungssysteme der Automobilindustrie integrieren, um eine umfassende digitale Umgebung zu schaffen, in der Produktionsteams ihre Abläufe optimieren können, ohne die eigentliche Produktion zu unterbrechen.

Die Simulation erfasst kritische Variablen der Automobilproduktion, darunter:

Komplexität der Fahrzeugvariante

Unsere Plattform modelliert die komplizierten Unterschiede zwischen mehreren Fahrzeugmodellen und Ausstattungsvarianten, die auf derselben Produktionslinie laufen. Diese Fähigkeit ermöglicht es den Herstellern, die Reihenfolge der verschiedenen Modelle zu optimieren und die Arbeitsbelastung an den einzelnen Stationen unabhängig vom Produktmix auszugleichen.

Optimierung der Modellumstellung

Die Simulation stellt die komplexe Abfolge von Werkzeugwechsel, Neuprogrammierung und Materialaustausch zwischen verschiedenen Fahrzeugmodellen genau dar. Diese Erkenntnisse ermöglichen es den Planungsteams, die Ausfallzeiten während der Übergänge zu minimieren und gleichzeitig die Produktionsqualität bei Modellwechseln aufrechtzuerhalten.

Taktzeit-Analyse

Unsere Software modelliert präzise den Rhythmus von Montagelinien in der Automobilindustrie, einschließlich der stationsspezifischen Zykluszeiten und ihrer Auswirkungen auf das Gesamtgleichgewicht der Linie. Diese Analyse hilft bei der Identifizierung von Möglichkeiten zur Synchronisierung von Abläufen und zur Beseitigung kostspieliger Wartezeiten zwischen Prozessen.

Just-in-Time-Lieferung von Komponenten

Die Simulation modelliert das genaue Timing der Komponentenankünfte von den Lieferanten zu den Montagepunkten während des gesamten Produktionsprozesses. Diese Fähigkeit gewährleistet optimale Lagerbestände und verhindert gleichzeitig kostspielige Produktionsunterbrechungen aufgrund fehlender Teile oder übermäßiger Arbeitsvorgänge.

Simulation robotergestützter Prozesse

Unsere Plattform stellt automatisierte Schweiß-, Lackier- und Montagevorgänge genau dar, einschließlich Roboterbahnplanung und Zykluszeitoptimierung. Diese Simulationen helfen Ingenieuren, Interferenzprobleme zu erkennen und die Roboterauslastung in der gesamten Produktionsumgebung zu optimieren.

Qualitätsprüfungspunkte

Die Software modelliert strategische Qualitätskontrollpunkte während des gesamten Montageprozesses, einschließlich automatischer Bildverarbeitungssysteme und manueller Prüfstationen. Dieser umfassende Ansatz hilft Qualitätsteams bei der Optimierung von Stichprobenstrategien und der Minimierung von Fehlern in der Endmontage.

Integration von geplanter Wartung

Unsere Simulation berücksichtigt geplante Wartungsaktivitäten und deren Auswirkungen auf die Produktionskapazität über verschiedene Zeiträume hinweg. Auf diese Weise können Wartungs- und Produktionsteams ihre Aktivitäten so koordinieren, dass es nur zu minimalen Unterbrechungen kommt und die Zuverlässigkeit der Anlagen erhalten bleibt.

Produktionsplanung für Elektrofahrzeuge

Die Plattform modelliert spezielle Prozesse für die Batteriemontage, -prüfung und -integration, die für die Herstellung von Elektrofahrzeugen einzigartig sind. Diese Funktionalität hilft traditionellen Herstellern bei der Planung effizienter Übergänge von der konventionellen zur Elektrofahrzeugproduktion und bei der Optimierung der neuen Prozessabläufe.

Erweiterte Planung und Terminierung für die Automobilproduktion

Die Produktionsplanung in der Automobilindustrie erfordert den Ausgleich mehrerer konkurrierender Prioritäten bei gleichzeitiger Anpassung an ständige Veränderungen. Das Advanced Planning and Scheduling (APS) System von Simio lässt sich in Ihren digitalen Zwilling integrieren, um machbare, optimierte Produktionspläne zu erstellen.

Die Simulation in der Automobiltechnik hilft dabei, potenzielle Probleme zu erkennen, bevor sie sich auf die Produktion auswirken, so dass die Planer proaktiv auf Einschränkungen reagieren können. Unser APS-System lässt sich mit Ihren bestehenden MES- und ERP-Systemen verbinden, um unter Einbeziehung von Echtzeitdaten Zeitpläne zu erstellen, die die aktuellen Anlagenbedingungen widerspiegeln.

Das System ermöglicht es den Planern,:

Im Gegensatz zu herkömmlichen Planungsmethoden lässt sich die digitale Zwillingsplanung von Simio nahtlos in MES- und ERP-Systeme integrieren, um umsetzbare Produktionspläne zu erstellen, die die Werksbedingungen und Betriebszeiten in Echtzeit widerspiegeln und praktische Pläne ermöglichen, die Eilkosten minimieren und die Liefertreue in der Automobilindustrie verbessern.

Lagerbestandsoptimierung mit DDMRP-Simulation

Die Lieferketten in der Automobilindustrie sind mit Tausenden von Komponenten, Just-in-Sequence-Lieferanforderungen und globalen Beschaffungsnetzwerken, die mehrere Lieferantenebenen umfassen, so komplex wie nie zuvor. Die DDMRP-Simulation von Simio unterstützt Hersteller bei der Optimierung der Bestandspositionierung und der Puffergrößen in ihrem gesamten Liefernetzwerk und geht damit auf die besonderen Herausforderungen der Automobilproduktion ein, in der ein einziges fehlendes Bauteil eine ganze Montagelinie zum Stillstand bringen kann.

Die Technologie des digitalen Zwillings ermöglicht es Automobilherstellern, Bestandsstrategien vor der physischen Implementierung virtuell zu testen, wodurch das Implementierungsrisiko erheblich verringert und die Leistung maximiert wird. Unsere DDMRP-Simulationsplattform lässt sich in bestehende ERP- und MES-Systeme integrieren, um eine umfassende Testumgebung zu schaffen, in der Planer Pufferstrategien anhand tatsächlicher Produktionsdaten und historischer Nachfragemuster validieren können.

Strategische Bestandspositionierung für die Fahrzeugproduktion

Just-in-Sequence-Koordination

Widerstandsfähigkeit des globalen Lieferantennetzes

Im Gegensatz zu herkömmlichen Bestandsplanungsmethoden ermöglicht Simios digitaler Zwilling den Automobilherstellern eine virtuelle Validierung der DDMRP-Implementierung vor dem physischen Einsatz, wodurch das Implementierungsrisiko verringert und gleichzeitig die Leistungsgewinne maximiert werden. Unsere Kunden erreichen in der Regel eine Bestandsreduzierung von 15-30% bei gleichbleibendem oder verbessertem Servicelevel. Dies schafft einen erheblichen Wettbewerbsvorteil in einer Branche, in der sowohl Kapitaleffizienz als auch Produktionskontinuität entscheidende Erfolgsfaktoren sind.

Kernanwendungen in der Automobilindustrie

Die digitale Zwillingstechnologie von Simio bietet einen Mehrwert für verschiedene Anwendungen in der Automobilproduktion:

Anlagenlayout und Materialflussplanung

- Optimierung des Anlagenlayouts: Testen Sie verschiedene Geräteanordnungen, um die Transportwege zu minimieren.

- Analyse des Materialflusses: Identifizierung und Beseitigung von Kreuzungspunkten und Stauungspunkten

- Arbeitsplatzgestaltung: Optimierung der einzelnen Arbeitsplätze für Ergonomie und Effizienz

- Planung von Erweiterungen: Validierung von Kapazitätserweiterungen und Neukonfigurationen vor der Kapitalbindung

Planung der Einführung neuer Produkte

- Analyse der Auswirkungen auf die Produktion: Bewertung, wie sich neue Modelle auf die bestehende Produktion auswirken

- Validierung von Werkzeugen und Ausrüstung: Überprüfung, ob die geplanten Ressourcen die Qualitäts- und Mengenziele erfüllen können

- Ramp-Up-Strategie: Entwicklung optimaler Pläne für den Übergang von der derzeitigen zur künftigen Produktion

- Risikobewertung: Identifizieren Sie potenzielle Probleme, bevor sie sich auf den Startzeitpunkt auswirken

Identifizierung von Beschränkungen und Optimierung des Durchsatzes

- Analyse von Engpässen: Identifizieren und quantifizieren Sie Produktionsbeschränkungen in Ihrem gesamten Fertigungssystem

- Validierung von Verbesserungen: Testen Sie die vorgeschlagenen Änderungen, um die Durchsatzverbesserungen vor der Implementierung zu überprüfen.

- Kapazitätsplanung: Ermittlung der tatsächlichen Produktionskapazität unter Berücksichtigung von Produktmix und Variabilität

- Ressourcenauslastung: Optimieren Sie die Zuweisung von Ausrüstung und Arbeitskräften, um den Durchsatz zu maximieren

Qualitätssicherung in der Fertigung

- Optimierung von Qualitätsprüfpunkten: Identifizieren Sie optimale Prüfpunkte, um die Fehlererkennung zu maximieren und gleichzeitig den Ressourcenbedarf zu minimieren.

- Validierung von Stichprobenstrategien: Testen von Stichprobenansätzen für die Qualitätsprüfung, um die statistische Gültigkeit mit minimalen Auswirkungen auf die Produktion zu gewährleisten

- Analyse der Prozessvariabilität: Modellieren Sie, wie sich Fertigungsschwankungen auf die Qualitätsergebnisse auswirken, um Verbesserungsmöglichkeiten zu ermitteln.

- Modellierung der Defektausbreitung: Verfolgen Sie, wie sich Qualitätsprobleme in einem frühen Stadium auf nachgelagerte Prozesse und die Qualität des Endprodukts auswirken

Produktionsplanung für Elektrofahrzeuge

- Simulation der Batterieherstellung: Modellieren Sie spezielle Prozesse für die Batterieproduktion

- Fließbandumstellung: Planen Sie effiziente Übergänge von der ICE- zur EV-Produktion

- Ladeinfrastruktur: Optimierung der innerbetrieblichen Ladesysteme für AGVs und Testfahrzeuge

- Validierung neuer Verfahren: Test neuartiger Fertigungsmethoden für EV-Komponenten

Integration von autonomen Systemen

- Automatisierter Materialtransport: Optimieren Sie AGV-Routen und Ladestrategien

- Implementierung kollaborativer Roboter: Validierung von Mensch-Roboter-Interaktionsszenarien

- Platzierung von Bildverarbeitungssystemen: Optimieren Sie die Sensorpositionen für die Qualitätsprüfung

- Überprüfung des Sicherheitsprotokolls: Sicherstellen, dass automatisierte Systeme sicher neben den Arbeitern arbeiten

Real-World Manufacturing Anwendungen

Die Technologie des digitalen Zwillings von Simio hat in verschiedenen Fertigungsumgebungen messbare Ergebnisse geliefert. Diese Fallstudien zeigen, wie Unternehmen die Simulation genutzt haben, um komplexe Herausforderungen zu lösen und einen erheblichen ROI zu erzielen:

Implementierungsmethodik für den Erfolg in der Automobilindustrie

Unser strukturierter Implementierungsansatz gewährleistet den erfolgreichen Einsatz der digitalen Zwillingstechnologie in Automobilumgebungen:

Analyse des Produktionssystems

- Dokumentation der Randbedingungen: Anwendung der APQP-Methodik (Advanced Product Quality Planning) zur systematischen Ermittlung und Dokumentation der aktuellen Systembeschränkungen

- Leistungsmetriken: Definieren Sie klare KPIs, die sich an den Standards der Automobilindustrie orientieren, einschließlich OEE (Overall Equipment Effectiveness), FTT (First Time Through) und PPAP (Production Part Approval Process)-Anforderungen

- Prozess-Mapping: Dokumentation der aktuellen Produktionsprozesse unter Verwendung standardisierter VSM-Techniken (Value Stream Mapping) für die Automobilindustrie

- Datenanforderungen: Identifizierung der erforderlichen Datenquellen über Manufacturing Execution Systems (MES), Qualitätssysteme und Lieferantenschnittstellen für eine genaue Modellierung

Datenüberprüfung und Pipeline-Entwicklung

- Identifizierung von Datenquellen: Auffinden der benötigten Informationen in den Systemen der Anlage, einschließlich Supervisory Control and Data Acquisition (SCADA), Manufacturing Execution Systems (MES) und Qualitätsmanagement-Datenbanken

- Bewertung der Datenqualität: Bewertung der Datenintegrität mit automobilspezifischen Validierungsverfahren, einschließlich Studien zur Wiederholbarkeit und Reproduzierbarkeit von Messgeräten (GR&R)

- Planung der Integration: Entwicklung von Verbindungen zu Fertigungssystemen nach den Grundsätzen des Datenmanagements der International Automotive Task Force (IATF) 16949

- Datenumwandlung: Erstellen von ETL-Prozessen (Extrahieren, Transformieren, Laden), die für große Datenmengen aus der Automobilproduktion optimiert sind

Entwicklung des digitalen Zwillings

- Modellierung der Prozesslogik: Präzise Erfassung von Produktionsregeln, einschließlich Just-in-Time/Just-in-Sequence (JIT/JIS)-Sequenzierung und gemischte Modell-Montagebeschränkungen

- Ressource Detail: Modellieren Sie die Ausrüstungsmöglichkeiten, einschließlich der OEM-spezifischen Werkzeugbeschränkungen und ergonomischen Anforderungen

- Materialfluss: Darstellung physischer Bewegungssysteme, einschließlich fahrerloser Transportsysteme (AGVs), Förderanlagen und Bestückungsvorgänge

- Validierung: Überprüfung der Modellgenauigkeit mithilfe der FMEA-Methode (Failure Mode and Effects Analysis) zur Ermittlung potenzieller Fehlerpunkte

Optimierung der Leistung

- Einschränkungsanalyse: Anwendung der Theory of Constraints (TOC)-Methodik zur Ermittlung und Quantifizierung von Systemengpässen

- Szenario-Tests: Bewertung von Verbesserungsalternativen anhand der Taktzeitanforderungen in der Automobilindustrie

- Optimierung der Terminplanung: Entwicklung optimierter Sequenzierungsregeln zur Minimierung von Umstellungen in der Lackiererei und an der Verkleidungslinie

- Planung der Implementierung: Erstellung eines detaillierten Fahrplans, der auf die Meilensteine der Produktionseinführung und die Bereitschaft der Lieferanten abgestimmt ist

Operativer Einsatz und Integration

- Planen Sie die Ausführung: Verbinden Sie die Simulation mit der täglichen Produktionsplanung unter Verwendung der SMED-Prinzipien (Single-Minute Exchange of Die) für eine effiziente Umsetzung.

- Leistungsüberwachung: Verfolgen Sie tatsächliche und simulierte Ergebnisse mit Hilfe von Standard-Automobilsystemen.

- Kontinuierliche Verfeinerung: Aktualisierung des Modells bei sich entwickelnden Prozessen unter Verwendung der strukturierten 8D-Problemlösungsmethodik (Eight Disciplines)

- Wissenstransfer: Schulung der Teammitglieder nach den Grundsätzen von Training Within Industry (TWI) für eine nachhaltige Umsetzung