Advanced Planning and Scheduling Software (APS): Simulieren Sie Was-wäre-wenn mit einem intelligenten digitalen Zwilling

Eine auf der diskreten Ereignissimulation von Simio basierende APS-Lösung, die eine synchronisierte, risikobasierte, dynamische Produktionsplanung und -steuerung durch intelligente digitale Zwillingstechnologie in Echtzeit ermöglicht – immer machbar, immer optimiert, immer der Störung voraus.

Was ist Advanced Planning and Scheduling (APS)?

Advanced Planning and Scheduling (APS) ist ein Fertigungsmanagementprozess, der die Produktionsplanung optimiert, indem Materialverfügbarkeit, Kapazitätsbeschränkungen und Kundenanforderungen gleichzeitig berücksichtigt werden. APS-Systeme generieren detaillierte Produktionspläne, die alle betrieblichen Einschränkungen berücksichtigen und gleichzeitig die Effizienz und Termintreue der Lieferung maximieren. Sie ermöglichen es den Herstellern, abteilungs- und ressourcenübergreifende Aktivitäten zu synchronisieren und kohärente Pläne zu erstellen, die die realen Produktionsmöglichkeiten widerspiegeln.

Traditionelle Planungsansätze arbeiten oft in isolierten Silos, was zu unrealistischen Plänen führt, die nicht wie geplant ausgeführt werden können. APS geht diese Einschränkung an, indem es integrierte Pläne erstellt, die die komplexen Wechselwirkungen zwischen Materialien, Maschinen, Arbeit und Werkzeugen in einer einzigen Planungsumgebung berücksichtigen. Diese Systeme unterstützen die Analyse von Was-wäre-wenn-Szenarien und ermöglichen es den Planern, verschiedene Produktionsstrategien vor der Implementierung zu bewerten und schnell auf Störungen zu reagieren, wenn diese auftreten.

Simio Erweiterte Planung und Disposition (APS Software)

Simio Discrete Event Simulation Powered Advanced Planning and Scheduling (APS) nutzt die Intelligent Adaptive Process Digital Twin-Technologie zur Durchführung einer synchronisierten, risikobasierten dynamischen Planung in Echtzeit. Dieser hochmoderne Ansatz verwandelt traditionelle Planungsherausforderungen in strategische Vorteile, indem er virtuelle Repliken Ihrer gesamten Produktionsumgebung erstellt. Die digitale Zwillingsplanung und -terminierung ermöglicht realisierbare Pläne und Terminpläne für die Fertigung, das Lager und die Lieferkette über alle relevanten Zeitbereiche hinweg und stellt sicher, dass alle Vorgänge in Bezug auf Ressourcenkapazität, Material und Zeitplan realisierbar sind.

Warum Simio für APS?

Der Einsatz von Simio Intelligent Adaptive Process Digital Twins zur Durchführung von Advanced Planning and Scheduling (APS) ermöglicht Echtzeitanalysen durch ausgefeilte Was-wäre-wenn-Simulationen. Diese leistungsstarke Planungsfunktion für digitale Zwillinge hilft Ihnen, Entscheidungen zu treffen, die sicherstellen, dass Ihr Unternehmen seinen Verpflichtungen nachkommt, indem es unerwartete Störfälle wie Maschinenausfälle, Materialengpässe und ungeplante Aufträge effektiv bewältigt. Simios agile Plattform für die Entwicklung Intelligenter Adaptiver Prozess-Digitaler Zwillinge ermöglicht es Ihnen, auf einfache Weise datengenerierte Simulationsmodelle ohne Programmierung zu erstellen und dabei detaillierte Randbedingungen, Geschäftsregeln und Entscheidungslogik vollständig in Ihrem System zu erfassen.

Die digitale Zwillingsplanung stellt sowohl diskrete Ereignisse als auch Fließprozesse innerhalb desselben Modells dar, während realistische 3D-Animationen eine ansprechende visuelle Darstellung Ihres gesamten Betriebs ermöglichen. Mit der leistungsstarken KI-gestützten Optimierung können Sie frei mit Betriebsszenarien experimentieren und detaillierte Was-wäre-wenn-Analysen durchführen, die zu umfassenden Einblicken in die Systemleistung führen. Dieser robuste Ansatz des digitalen Zwillings versetzt Ihre Teams in die Lage, fundierte Entscheidungen zu treffen und durch präzise Simulationen künftiger Betriebszustände die geschäftlichen KPIs zu maximieren.

Absolute Durchführbarkeit

- Simulationsbasierte Architektur: Simio Advanced Planning and Scheduling arbeitet mit einer auf diskreter Ereignissimulation basierenden, objektorientierten 3D-Architektur, die durch den Einsatz der intelligenten digitalen Zwillingstechnologie eine material-, kapazitäts-, bedarfs- und termingerechte Planung gewährleistet.

- Dynamische virtuelle Replikate: Process Digital Twins enthalten dynamische digitale Nachbildungen der Prozesse, Anlagen, Menschen und Geräte, aus denen Fabriken, Lagerhäuser und Lieferketten bestehen, und schaffen so ein umfassendes virtuelles Testfeld für Was-wäre-wenn-Szenarien.

- Intelligente Ressourcenmodellierung: Systemressourcen in Process Digital Twins haben nicht nur den Zustand „besetzt“, „unbesetzt“ und „außer Betrieb“, sondern werden auch als Objekte modelliert, die sich im System bewegen und ein bestimmtes Verhalten zeigen. Diese Ressourcen interagieren mit anderen Objekten, um das Verhalten und die detaillierten Beschränkungen realer Betriebsumgebungen vollständig nachzubilden.

- Entscheidungsfindung in Echtzeit: Entscheidungen zur Produktionsplanung werden genau zu dem Zeitpunkt getroffen, zu dem Ressourcen und Materialien benötigt werden. Dynamische Dispositionsregeln und detaillierte Prozesslogik werden dann angewendet, um zu entscheiden, welcher Auftrag als nächstes zu bearbeiten ist und welche Ressourcen zu verwenden sind.

- Synchronisierte Abläufe: Absolute betriebliche Machbarkeit wird durch die vollständige Synchronisierung aller Material- und Ressourcenanforderungen mit der tatsächlichen Ereigniszeitlinie für jeden Vorgang durch eine genaue digitale Zwillingssimulation gewährleistet.

Genaue & überprüfbare Ergebnisse

- Umfassende Lösung: Simio Advanced Planning and Scheduling stellt durch den Einsatz von Process Digital Twins sicher, dass die prognostizierten Leistungsergebnisse genau und überprüfbar sind. Diese intelligenten digitalen Zwillinge enthalten alle physischen Einschränkungen, Geschäftsregeln, Betriebsabläufe, Sicherheitsprotokolle und operative Entscheidungslogik, die für den effektiven Betrieb von Fabriken, Lagern und Lieferketten erforderlich sind.

- Vorbeugende Wartungsplanung: Minimieren Sie die Auswirkungen auf die Leistung aufgrund vorbeugender Instandhaltung und spezifischer betrieblicher Anforderungen durch intelligente Planung mittels Was-wäre-wenn-Simulation und digitaler Zwillingsplanung/-terminierung.

- Optimierung des Durchsatzes: Verbessern Sie den Durchsatz unter Beibehaltung der Machbarkeit des Zeitplans, indem Sie betriebliche Entscheidungen auf der Grundlage von Expertenwissen treffen, das aus Simulationen des digitalen Zwillings gewonnen wurde und sich auf unternehmenskritische Faktoren wie Ressourcenauslastung und Materialverfügbarkeit konzentriert.

- Sichtbarkeit des zukünftigen Zustands: Die Planung des digitalen Zwillings bietet einen beispiellosen Einblick in künftige Betriebszustände und ermöglicht es Managern, Pläne vor der Implementierung zu validieren, um das Gesamtrisiko für die Erfüllung der Geschäfts-KPIs zu verringern.

Schnelle Laufzeiten

- Effiziente Simulations-Engine: Simio Advanced Planning and Scheduling arbeitet mit Process Digital Twins, einer schnellen und effizienten diskreten Ereignissimulation, die für schnelle Was-wäre-wenn-Tests unerlässlich ist.

- Umfassende Lösung: Simio Advanced Planning and Scheduling stellt durch den Einsatz von Process Digital Twins sicher, dass die prognostizierten Leistungsergebnisse genau und überprüfbar sind. Diese intelligenten digitalen Zwillinge enthalten alle physischen Einschränkungen, Geschäftsregeln, Betriebsabläufe, Sicherheitsprotokolle und operative Entscheidungslogik, die für den effektiven Betrieb von Fabriken, Lagern und Lieferketten erforderlich sind.

- Vorbeugende Wartungsplanung: Eliminieren Sie ungeplante Ausfallzeiten aufgrund vorbeugender Wartung und betrieblicher Anforderungen, indem Sie mit Hilfe von Was-wäre-wenn-Simulationen und digitaler Zwillingsplanung alles planen und erwarten.

- Optimierung des Durchsatzes: Verbessern Sie den Durchsatz unter Beibehaltung der Machbarkeit des Zeitplans, indem Sie Entscheidungen auf der Grundlage von Expertenwissen treffen, das aus Simulationen des digitalen Zwillings gewonnen wurde und sich auf unternehmenskritische Faktoren wie Ressourcenauslastung und Materialverfügbarkeit konzentriert.

- Sichtbarkeit des zukünftigen Zustands: Die Planung mit dem digitalen Zwilling bietet einen beispiellosen Einblick in künftige Betriebszustände und ermöglicht es Managern, Pläne vor der Umsetzung zu validieren.

Schnelle Modellerstellung & automatische Updates

- Vorgefertigte Modellobjekte: Alle Process Digital Twin-Modellobjekte und -Eigenschaften sind datengeneriert und datengesteuert, was eine schnelle Modellerstellung ermöglicht und die langfristigen Supportanforderungen minimiert.

- Adaptive digitale Zwillinge: Process Digital Twins passen sich automatisch an Änderungen in den Unternehmensdaten an, um den aktuellen Stand zu gewährleisten und die langfristige Wartung Ihres digitalen Zwillingsplanungssystems zu minimieren.

- Code-freie Entwicklung: Für die Erstellung der digitalen Zwillinge von Simio Process ist keine Programmierung erforderlich, was die Implementierungszeit und die technischen Hürden drastisch reduziert.

- Anpassbare Bibliotheken: Branchen- und unternehmensspezifische Vorlagen und Bibliotheken können leicht erstellt werden, so dass die Technologie des digitalen Zwillings auf Ihre spezifischen betrieblichen Anforderungen zugeschnitten werden kann.

Eimerlose Planung

- Kontinuierlicher Planungshorizont: Simio Advanced Planning and Scheduling unterstützt die Bucketless-Planung und ermöglicht die Erstellung von rollierenden Plänen/Fahrplänen über einen beliebigen Zeithorizont durch kontinuierliche Simulation des digitalen Zwillings.

- WIP-initialisierte Simulationen: Simulationen von Betriebsumgebungen werden immer mit den aktuellen laufenden Arbeiten initialisiert und in Bezug auf Aufgaben und Materialien auf einer kontinuierlichen Zeitachse optimiert, um die Kontinuität der laufenden Vorgänge zwischen den Planungsperioden zu gewährleisten.

- Echte Produktionsdarstellung: Die Planung des digitalen Zwillings eliminiert willkürliche Zeitspannen und bietet eine genauere Darstellung Ihrer tatsächlichen Produktionsumgebung und ermöglicht echte Was-wäre-wenn-Tests.

Völlig transparenter „Glaskasten“-Ansatz

- Transparenter Planungsprozess: Simio Advanced Planning and Scheduling verwendet einen „Glass Box“-Ansatz für die Erstellung von Plänen und Zeitplänen – und nicht einen „Black Box“-Ansatz. Dadurch wird sichergestellt, dass die Betriebsparameter und Ressourceneinstellungen für das Unternehmen klar sind und vom Betrieb getestet, validiert und unterstützt werden können.

- Tatsächliche Ressourcenauslastung: Die Pläne und Zeitpläne basieren jederzeit auf der tatsächlichen aktuellen Ressourcenauslastung im gesamten System, wobei die Technologie des digitalen Zwillings einen vollständigen Einblick in den Entscheidungsprozess ermöglicht.

- Nachvollziehbare Geschäftsregeln: Ein „Glaskasten“-Ansatz bedeutet, dass Geschäftsregeln und betriebliche Entscheidungslogik innerhalb des digitalen Zwillings leicht zu verstehen sind und daher auf ihre Auswirkungen und ihren Wert hin überprüft und bewertet werden können.

- Transparente Entscheidungsfindung: Die Planung des digitalen Zwillings verschafft den Beteiligten einen klaren Einblick in die Art und Weise, wie Entscheidungen getroffen werden, sowie in die Auswirkungen auf der Grundlage klarer KPIs, was das Vertrauen in das System stärkt und eine kontinuierliche Verbesserung ermöglicht.

Die Macht der Was-wäre-wenn-Simulation bei der Planung des digitalen Zwillings

Die Technologie des digitalen Zwillings verändert die Produktionsplanung und -steuerung, indem sie ein virtuelles Abbild Ihres gesamten Betriebs erstellt – von den Anlagen und Prozessen bis hin zu den Mitarbeitern und Materialien. Dieser revolutionäre Ansatz ermöglicht echte Was-wäre-wenn-Szenarien vor der Implementierung. Durch den Einsatz eines intelligenten digitalen Zwillings können Unternehmen:

Produktionsstrategien testen

Simulieren Sie die Auswirkungen verschiedener Produktionsstrategien, bevor Sie Ressourcen für die Umsetzung bereitstellen.

Bewertung von Ausrüstungsänderungen

Testen Sie die Auswirkungen des Hinzufügens oder der Neuzuweisung von Geräten in einer risikofreien virtuellen Umgebung, ohne den tatsächlichen Betrieb zu unterbrechen.

Optimierung des Personaleinsatzes

Prognostizieren Sie, wie sich Änderungen in der Personalbesetzung, in den Schichten oder in der Verteilung der Fähigkeiten auf den Durchsatz und die Produktionseffizienz auswirken werden.

Planen Sie für Unterbrechungen

Analysieren Sie die Auswirkungen unerwarteter Unterbrechungen und entwickeln Sie robuste Notfallpläne, bevor Probleme auftreten.

Verfeinerung der Produktionsabläufe

Optimieren Sie die Produktionsabläufe, um die Umrüstzeiten zu minimieren und die Effizienz Ihres gesamten Betriebs zu maximieren.

Konkurrierende Prioritäten ausgleichen

Abwägen konkurrierender Prioritäten und Zwänge, um optimale, auf die strategischen Ziele abgestimmte Geschäftsergebnisse zu erzielen.

Der Ansatz des digitalen Zwillings für die Planung und Disposition stellt einen Paradigmenwechsel gegenüber herkömmlichen Methoden dar. Anstatt sich auf statische Berechnungen oder vereinfachte Modelle zu verlassen, erfasst die digitale Zwillingstechnologie von Simio die komplexe, dynamische Natur realer Produktionsumgebungen. Diese umfassende Simulationsfähigkeit stellt sicher, dass die Pläne nicht nur durchführbar, sondern in allen relevanten Dimensionen Ihres Betriebs optimal sind.

Wie digitale Zwillinge die Vorausplanung und Terminierung verbessern

Herkömmliche APS-Systeme bieten wertvolle Verbesserungen bei der Produktionsplanung, aber intelligente digitale Zwillinge heben diese Fähigkeiten auf eine völlig neue Ebene. Durch die Erstellung eines virtuellen Abbilds von Produktionssystemen, das in Echtzeit aktualisiert wird, ermöglichen digitale Zwillinge dynamischere und genauere Planungs- und Terminierungsentscheidungen.

Traditionelle APS

- Statische Zwänge

- Feste Zeitspannen

- Prüfung von Basisszenarien

- Ausführungslücke

- Vereinfachte Regeln

- Reagiert auf Störungen

- Berechnete Durchführbarkeit

- Deterministische Validierung

- Statische Parameter

- Silo-Optimierung

Intelligenter digitaler Zwilling APS

- Echtzeit-Zwänge

- Kontinuierliche Planung

- Unbegrenzte Szenarien

- Ausführung im geschlossenen Kreislauf

- Erfassung von Stammeswissen

- Präventive Anpassung

- Simulationsgeprüfte Pläne

- Stochastische Validierung

- Selbsteinstellende dynamische Parameter

- Unternehmensweite Optimierung

Die Integration der Technologie des digitalen Zwillings mit Advanced Planning and Scheduling schafft eine transformative Plattform für hervorragende Produktionsleistungen. Die Simulation des digitalen Zwillings bietet einen noch nie dagewesenen Einblick in die Planungsvorgänge vor der Implementierung und ermöglicht es Unternehmen, optimale Produktionssequenzen zu identifizieren, verschiedene Planungsstrategien zu testen und alternative Ressourcenkonfigurationen durch detaillierte Simulation zu bewerten. Dieser Ansatz reduziert das Produktionsrisiko drastisch und maximiert gleichzeitig die KPI-Leistung.

Der digitale Zwilling wird zu einem Werkzeug für die kontinuierliche Verbesserung von Planung und Betrieb. Wenn sich die Marktbedingungen ändern und neue Herausforderungen auftauchen, können Unternehmen adaptive Strategien in der Simulationsumgebung testen, um sicherzustellen, dass die Produktionspläne im Laufe der Zeit optimiert bleiben und eine nachhaltige operative Exzellenz über das gesamte Produktionsnetzwerk hinweg erreicht wird.

Kernfunktionen von Digital Twin APS

Risikobasiert

- Stochastische Simulation: Simios APS-Engine nutzt die stochastische Technologie der diskreten Ereignissimulation für eine umfassende vorausschauende Bewertung der erwarteten Produktionsleistung.

- Modellierung der Variabilität: Der intelligente digitale Zwilling berücksichtigt Risiken im Zusammenhang mit Variabilität und zufälligen Ereignissen, um sicherzustellen, dass die erstellten Zeitpläne den Leistungserwartungen entsprechen.

- Quantifizierung von Risiken: Was-wäre-wenn-Simulationen ermöglichen eine realistische Bewertung potenzieller Betriebsrisiken, bevor sie sich auf die tatsächliche Produktion auswirken.

Daten generiert

- Intuitive Schnittstellen: Simio bietet sowohl eine traditionelle Point-and-Click-Benutzeroberfläche als auch einen datengenerierten, datengesteuerten Ansatz zur Erstellung digitaler Zwillinge.

- Beschleunigte Entwicklung: Der datengesteuerte Ansatz beschleunigt die Modellerstellung für komplexe Szenarien und erleichtert die Wiederverwendung von Modellen innerhalb des Unternehmens.

- Skalierbare Architektur: Datengenerierte Modelle unterstützen die Skalierung auf neue Standorte, Anwendungen mit mehreren Standorten und End-to-End-Lieferketten mit minimalem Zusatzaufwand.

Skalierbare Einsätze

- Flexible Einsatzmöglichkeiten: Simio bietet mehrere Bereitstellungsansätze, einschließlich Cloud-basierter Lösungen, um den Zugang für alle Beteiligten zu maximieren.

- Zugänglichkeit für Unternehmen: Sowohl interne als auch externe Stakeholder können die Technologie des digitalen Zwillings für Simulation, Planung und Scheduling sowie Shop Floor Orchestration nutzen.

- Breite organisatorische Reichweite: Die Flexibilität bei der Bereitstellung stellt sicher, dass die Vorteile des digitalen Zwillings bei der Planung und Analyse in der gesamten Organisation über jedes webfähige Gerät genutzt werden können.

KI-aktiviert

- Integration neuronaler Netze: Simio unterstützt das Trainieren, Testen und Einbetten von Deep Neural Network Agenten in Process Digital Twin Modelle.

- Kompatibilität mit maschinellem Lernen: Die bidirektionale Interaktion mit Algorithmen des maschinellen Lernens verbessert die Modellintelligenz und optimiert die Simulationsergebnisse.

- Unterstützung des ONNX-Formats: Der direkte Import und die Verwendung von KI-Agenten über das weithin unterstützte ONNX-Format unterstützt die Erstellung von wirklich intelligenten digitalen Zwillingen.

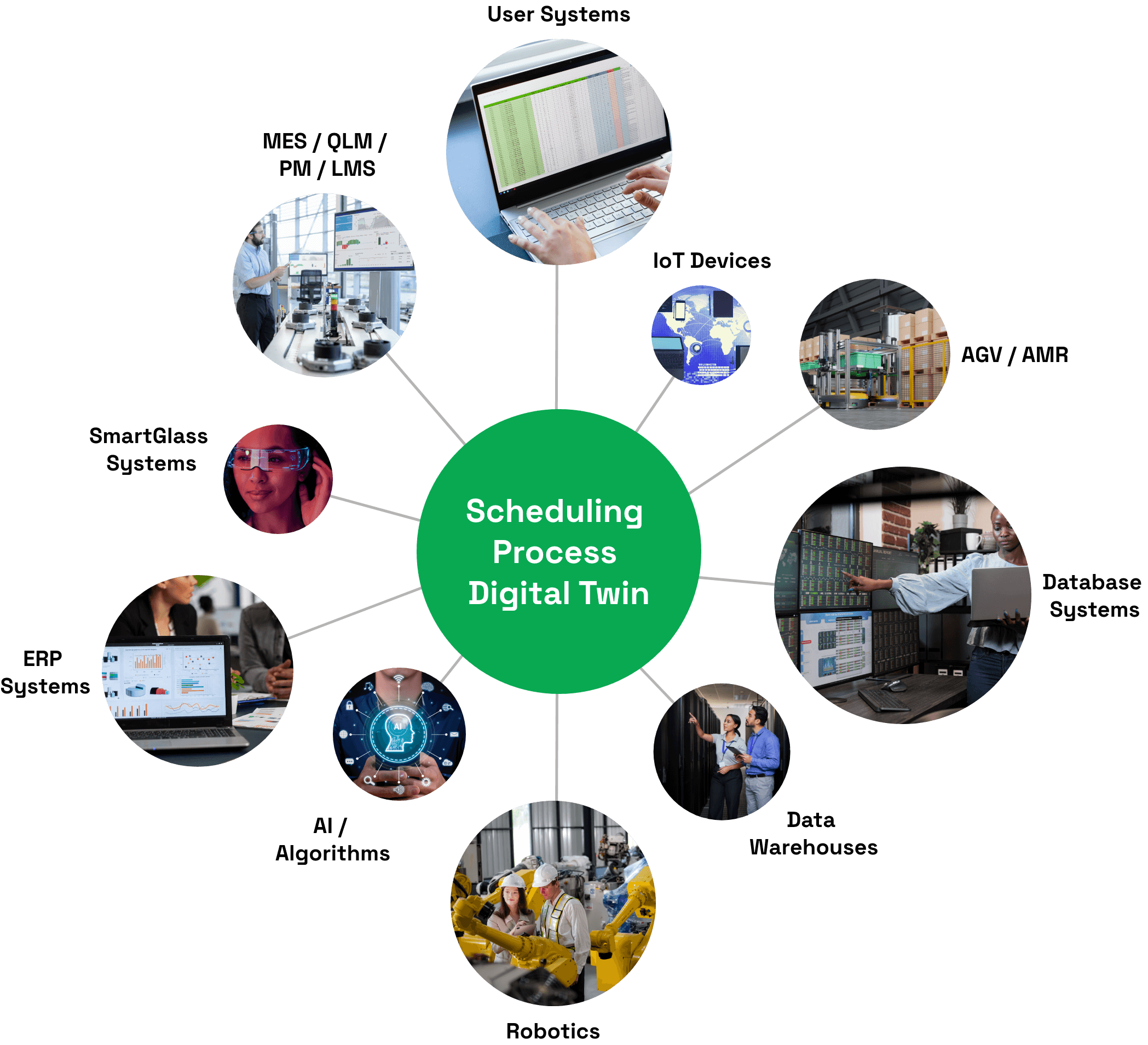

Integrationen

- Umfassende Konnektoren: Die Architektur von Simio umfasst bidirektionale Datenbankkonnektoren, Unterstützung für Excel- und CSV-Dateien für einen nahtlosen Datenaustausch.

- API-Konnektivität: Web-APIs ermöglichen die Integration von Cloud, Unternehmenssystemen (ERP/MES) und IoT-Geräten, um ein vernetztes digitales Ökosystem zu schaffen.

- Programmierschnittstellen: Die Unterstützung von C#, Python und SQL bietet vollständige Flexibilität für die Entwicklung kundenspezifischer Integrationen.

Objektorientiert

- Code-freie Entwicklung: Erstellen Sie umfassende digitale Zwillingsmodelle mithilfe intelligenter, sofort einsatzbereiter Objektbibliotheken, ohne Code schreiben zu müssen.

- Erweiterbarkeit der Bibliothek: Erweitern Sie Objektbibliotheken einfach durch Unterklassifizierung und Erstellung benutzer- und branchenspezifischer Objekte.

- Hierarchische Modellierung: Jedes Simio-Modell kann als Objekt in einem anderen Simio-Modell verwendet werden, was die Wiederverwendung und mehrstufige Systemdarstellung erleichtert.

Vorlagen

- Anwendungsspezifische Bibliotheken: Simio bietet vorgefertigte Vorlagen mit vordefinierten Objekten, Prozesslogik und Datenschemata für gängige Szenarien.

- Schnelle Implementierung: Vorlagen beschleunigen die Entwicklung eines digitalen Zwillingsmodells für komplexe betriebliche Prozesse und verkürzen die Zeit bis zur Wertschöpfung.

- Anpassungsmöglichkeiten: Jede Vorlage ist vollständig anpassbar, um spezifische Benutzeranforderungen zu erfüllen, wobei die zugrunde liegende Simulationslogik erhalten bleibt.

3D-Visualisierung

- Mehrdimensionale Visualisierung: Process Digital Twin-Modelle sind echte digitale Zwillinge, sowohl was die operative Genauigkeit als auch die visuellen Details betrifft.

- Erweiterte visuelle Fähigkeiten: 3D-, GIS- und VR-Funktionen bieten leistungsstarke Visualisierungsoptionen für ein besseres Verständnis komplexer Systeme.

- Umfassende Berichterstattung: Umfassende Datenberichte, Gantt-Diagramme und Dashboards validieren das Modellverhalten und zeigen die operative Leistung.

Nahtlose Integration

Simio Advanced Planning and Scheduling verfügt über ein robustes Toolkit an Integrationstechnologien, mit denen ein Process Digital Twin nahtlos in die Informationssysteme integriert werden kann, die die täglichen Abläufe in Ihrem Unternehmen steuern. In der Implementierungsphase wird der Process Digital Twin so konfiguriert, dass er sowohl mit transaktionalen Informationssystemen, die Eingaben zu Arbeitsaufträgen, Arbeitsplänen und Personalbeständen liefern, als auch mit operativen Informationssystemen, die den Status von Ressourcen und die Umwandlung von Rohstoffen in Fertigprodukte verfolgen, verbunden werden kann.

Die Interkonnektivität zwischen Unternehmenssystemen und dem Digitalen Zwilling für Prozesse ist ein entscheidender Schritt zur Verwirklichung der intelligenten Fabrik und ermöglicht echte Was-wäre-wenn-Szenarien. Der intelligente digitale Zwilling wird kontinuierlich auf der Grundlage von Echtzeitdaten aktualisiert, um sicherzustellen, dass die Simulationen die aktuellen betrieblichen Gegebenheiten genau widerspiegeln und eine proaktive Entscheidungsfindung ermöglichen.

Das Process Digital Twin Modell einer Fabrik bietet drei Schlüsselebenen zur Entscheidungsunterstützung, um die Machbarkeit des Zeitplans zu gewährleisten und gleichzeitig alle Systembeschränkungen einzuhalten:

- Modellierung physischer Beschränkungen: Alle physischen Beschränkungen, einschließlich Ressourcen, Material und Arbeitskapazitäten, werden im digitalen Zwilling genau dargestellt.

- Implementierung von Geschäftsregeln: Alle relevanten Geschäftsregeln, wie z. B. MOQs, Bestandsrichtlinien und Arbeitsrichtlinien, werden im Simulationsmodell kodiert.

- Erfassung von Stammeswissen: Die detaillierte Entscheidungslogik in der Werkstatt, einschließlich der Gerätepräferenzen und der Fähigkeiten der Bediener, ist oft nicht dokumentiert und wird als Teil des „Stammeswissens“ der Bediener betrachtet.

Dieser umfassende Ansatz für die Planung und Disposition des digitalen Zwillings stellt sicher, dass alle Aspekte Ihres Betriebs im Simulationsmodell genau dargestellt werden, was zu wirklich realisierbaren und optimierten Produktionsplänen führt.

Cloud-Implementierung für die betriebliche Nutzung

Simio Advanced Planning and Scheduling kann auf dem Desktop betrieben oder in der Cloud für Anwendungen in den Bereichen Fertigung, Lagerhaltung und Supply Chain bereitgestellt werden. Eine Simio-Cloud-Implementierung bietet erhebliche Flexibilität und eine breite Palette von Funktionen, die es den Beteiligten im gesamten Unternehmen ermöglichen, sich an digitalen Zwillingsplanungs- und -terminierungsprozessen zu beteiligen. Die Stakeholder können verschiedene Aktivitäten durchführen, darunter:

- KPI-Optimierung: Experimentieren mit Was-wäre-wenn-Szenarien über den digitalen Zwilling zur Verbesserung der wichtigsten Leistungsindikatoren im gesamten Betrieb.

- Visualisierung der Leistung: Analyse der prognostizierten Leistung anhand detaillierter Gantt-Diagramme und Dashboards, die aus den Simulationen des digitalen Zwillings generiert werden.

- Schichtplanung: Überprüfung detaillierter Pläne für anstehende Schichten auf der Grundlage intelligenter Empfehlungen des digitalen Zwillings für eine optimale Ressourcennutzung.

- Bewertung von Prioritätsaufträgen: Gewinnung von Erkenntnissen darüber, wie sich Prioritätsaufträge auf die Effizienz des Gesamtprozesses und den Durchsatz auswirken, durch umfassende Szenariotests.

- Analyse der Auswirkungen von Prognosen: Verwendung der Ergebnisse der langfristigen Planungssimulation zur Bewertung der Auswirkungen von Absatzprognosen auf Ressourcen, Bestände und die gesamte Lieferkette.

- Integration der Automatisierung: Bewerten Sie die Auswirkungen der Integration von Automatisierungssystemen wie FTS/AMR und Robotik zur Verbesserung der Effizienz und des Durchsatzes im Lager durch eine risikofreie digitale Zwillingssimulation.

Die Cloud-Bereitstellung von Simio umfasst eine vielseitige Web-API, die eine nahtlose Integration mit Betriebsumgebungen, Unternehmensanwendungen und Datenquellen ermöglicht. Simio Advanced Planning and Scheduling unterstützt die automatische Erstellung von Plänen, einschließlich der Auslösung von Neuplanung/Planung auf der Grundlage von Echtzeit-Ereignissen, die überall im System auftreten.

Zukunftssicherer Betrieb: Digitaler Zwilling – Antworten auf moderne Herausforderungen

Die heutigen Fertigungs- und Lieferkettenprozesse sind mit einer noch nie dagewesenen Komplexität, Volatilität und einem hohen Wettbewerbsdruck konfrontiert. Die Technologie des digitalen Zwillings bietet leistungsstarke Lösungen für diese Herausforderungen, indem sie ein virtuelles Testfeld für die Erprobung von Strategien vor der Implementierung bietet. Die folgenden kritischen Herausforderungen treiben Unternehmen dazu an, intelligente digitale Zwillingsplanung und -steuerung einzuführen:

Marktvolatilität

Die Herausforderung: Produktions- und Lagerhaltungsbetriebe müssen heute als Reaktionspuffer für Lieferketten dienen und sich an zunehmend unvorhersehbare Nachfragemuster und Marktstörungen anpassen.

Digital Twin Solution: Fortschrittliche Simulationen bieten die nötige Flexibilität, um dynamische Marktbedingungen durch robuste Was-wäre-wenn-Szenarien zu meistern und proaktive statt reaktive Reaktionen auf Marktveränderungen zu ermöglichen.

Wachsende Produktkomplexität

Die Herausforderung: Die Kunden verlangen eine größere Produktvielfalt und -konfigurierbarkeit bei geringeren Mindestbestellmengen und kürzeren Produktlebenszyklen, was die traditionellen Ansätze der Produktionsplanung überfordert.

Digital Twin Solution: Intelligente digitale Zwillinge ermöglichen eine schnelle Anpassung an sich verändernde Produktanforderungen durch eine dynamische Produktionsplanung, die eine immer komplexere Produktmischung effizient verwaltet.

Fragilität der Lieferkette

Die Herausforderung: Produktionsstätten müssen sich in immer komplexeren globalen Liefernetzwerken zurechtfinden und gleichzeitig gegen Unterbrechungen gewappnet sein, die sich auf das gesamte System auswirken können.

Digital Twin Solution: Ein umfassender Einblick in die Dynamik der Lieferkette ermöglicht eine optimierte Planung über das gesamte Netzwerk hinweg und identifiziert potenzielle Fehlerpunkte, bevor sie den Betrieb beeinträchtigen.

Komprimierte Zeithorizonte

Herausforderung: Die Endkunden erwarten kürzere Vorlaufzeiten, präzise Lieferfenster und vollständige Transparenz über den Auftragsstatus und die Leistung der Lieferkette.

Digital Twin Solution: Die simulationsbasierte Planung ermöglicht genauere Liefervorhersagen und identifiziert Möglichkeiten zur Verkürzung der Lieferzeiten bei gleichzeitiger Aufrechterhaltung der Machbarkeit unter allen Randbedingungen.

Institutioneller Wissensverlust

Die Herausforderung: Unternehmen des verarbeitenden Gewerbes sehen sich mit einem kritischen Wissensverlust konfrontiert, da ca. 25 % ihrer Mitarbeiter im Alter von 55 Jahren und älter in den Ruhestand gehen, und das bei einer Rate von 10.000 pro Tag.

Digital Twin Solution: Digitale Zwillinge erfassen und bewahren das institutionelle Wissen in Simulationsmodellen und gewährleisten die Kontinuität der Abläufe, indem sie das Expertenwissen in wiederverwendbare digitale Ressourcen kodieren.

Volatilität der Materialversorgung

Die Herausforderung: Unternehmen sind mit unvorhersehbaren Materialverfügbarkeiten, verlängerten Vorlaufzeiten und Preisschwankungen konfrontiert, die die Produktionsplanung stören und die Rentabilität beeinträchtigen.

Digital Twin Solution: Mithilfe von Was-wäre-wenn-Simulationen können Planer alternative Beschaffungsstrategien und Puffermengen testen und so den Bestand optimieren, während die Produktionskontinuität bei Lieferunterbrechungen gewahrt bleibt.

Gebote der Nachhaltigkeit

Die Herausforderung: Fertigungsbetriebe müssen immer strengere Umweltvorschriften einhalten und gleichzeitig den CO2-Fußabdruck und den Ressourcenverbrauch reduzieren, um die Nachhaltigkeitsziele zu erreichen.

Digital Twin Solution: Virtuelle Experimente ermöglichen die Bewertung energieeffizienter Prozesse und Strategien zur Ressourcenoptimierung vor der Implementierung und unterstützen so nachhaltige Abläufe ohne Produktivitätseinbußen.

Komplexität der Automatisierungsintegration

Herausforderung: Die Implementierung von automatisierten Systemen neben menschlichen Mitarbeitern führt zu komplexen Herausforderungen bei der Orchestrierung, die die Produktivität untergraben können, wenn sie nicht richtig synchronisiert werden.

Digital Twin Solution: Digitale Zwillingssimulationen modellieren die Interaktion zwischen automatisierten Systemen und menschlichen Mitarbeitern, optimieren die Zusammenarbeitsmuster und sorgen für eine reibungslose Integration der neuen Technologien.

Steigende Arbeitskosten

Herausforderung: Steigende Arbeitskosten und Fachkräftemangel zwingen die Hersteller dazu, die Produktivität der Belegschaft zu maximieren und gleichzeitig die Qualität und die betriebliche Kontinuität aufrechtzuerhalten.

Digital Twin Solution: Die Optimierung des Personalbestands durch die Modellierung des digitalen Zwillings identifiziert die idealen Personalbestände, Qualifikationsverteilungen und Schichtmuster, die die Produktivität maximieren und gleichzeitig die Arbeitskosten kontrollieren.

Der Vorteil von Simio Digital Twin für APS

Bei der Implementierung von Advanced Planning and Scheduling bietet die Möglichkeit, vor dem tatsächlichen Betrieb zu simulieren und zu optimieren, transformative Vorteile. Die Simulation des digitalen Zwillings verhindert kostspielige Implementierungsfehler und eliminiert riskante Experimente in der realen Produktionsumgebung. Dieser Ansatz gewährleistet den Erfolg von APS vom ersten Tag an durch eine evidenzbasierte Konfiguration und Optimierung.

Die Intelligent Adaptive Process Digital Twin-Technologie von Simio bietet umfassende Unterstützung für APS-Was-Wenn-Szenario-Tests. Die Simulation deckt den gesamten Lebenszyklus der Produktionsplanung und -steuerung ab, von der strategischen Ressourcenzuweisung bis zur taktischen Ausführung. Diese Fähigkeit stellt sicher, dass Ihre APS-Implementierung auch in den anspruchsvollsten Fertigungsumgebungen agil und effektiv bleibt.

Simio APS in Aktion

Initiativen

- Bewertung der Auswirkungen politischer Maßnahmen: Bewerten Sie die Auswirkungen betrieblicher Maßnahmen auf Geschäfts- und Produktionsprozesse durch umfassende Was-wäre-wenn-Simulationen des digitalen Zwillings.

- Einführung neuer Produkte: Analysieren Sie, wie sich die Einführung neuer Produkte oder Materialien auf die Lieferleistung und den Betrieb auswirkt, indem Sie eine intelligente digitale Zwillingsplanung verwenden.

- ROI-Analyse der Kapazität: Bewerten Sie die potenziellen Erträge aus der Erhöhung der Produktionskapazität durch eine risikofreie Analyse von Ausrüstungs- und Werkzeugszenarien in digitalen Zwillingssimulationen.

- Optimierung der Arbeitskräfte: Entwerfen Sie kosteneffiziente Arbeitsrichtlinien, indem Sie die Fähigkeiten und Schichtmuster Ihrer Mitarbeiter mithilfe detaillierter digitaler Zwillingssimulationen bewerten.

- Testen von Lagerhaltungsstrategien: Vergleichen Sie Bestandsstrategien wie JIT, Kanban und DDMRP, um die optimalen Ansätze durch Testen der digitalen Zwillingstechnologie zu ermitteln.

- Autonomer Betrieb: Ermöglichen Sie selbstverwaltende Produktionsumgebungen mit zeitnaher Planung und Orchestrierung durch kontinuierliche Simulation des digitalen Zwillings.

Beispiel Ergebnisse

- Steigerung des Durchsatzes um 20 %: Erreicht durch die Synchronisierung von Ressourcen und Materialien mit den Zeitplänen von Ereignissen in allen Produktionsprozessen mithilfe der digitalen Zwillingsplanung.

- Senkung der Produktionskosten um 16 %: Realisiert durch optimierte Ressourceneffizienz, reduzierte Versandkosten und eliminierte Lieferstrafen durch digitale Zwillingsplanung.

- Verbesserung der Liefertreue um 12 %: Erreicht über alle SKUs in komplexen Produktionsumgebungen durch umfassende Was-wäre-wenn-Szenario-Tests.

- Reduzierung der Lagerbestände um 15%: Erreicht durch verbesserte Prozesssynchronisation und Materialflussoptimierung, die durch die Simulation des digitalen Zwillings ermöglicht wurde.

- 10 % Einsparungen bei den Arbeitskosten: Erzielt durch die Verbesserung der Effizienz der Schichtplanung und die Reduzierung der Überstundenanforderungen durch die digitale Zwillingsarbeitskraftmodellierung.

- 25%ige Reduzierung der Durchlaufzeit: Erreicht durch optimierte Ressourcensynchronisation und Umrüstungsreihenfolge auf der Grundlage von Simulationen der digitalen Zwillingsplanung.